为啥锂电电芯一定要做检漏?让华尔升带着大家一起来分析:

一般的动力锂电池单元由一个正级,一个负级和一个隔膜及其电解质组成。这种单元在包装内排布。因为锂金属的化学性能相当活跃,导致锂金属的生产加工,储存,应用对工作环境要求相当高。锂电主要是外壳焊接处必须检漏,假如锂电池里边的电解液由于外壳的不密封性能而泄漏出来可与潮湿环境造成剧烈反应,不但对环境和工作人员造成严重的伤害,与此同时影响设备使用期限,因此锂电池在拼装和密封性(圆柱形及棱柱形单元通过焊接)重要环节,必须做好泄露检测,按照生产工生产制造,可以选取氦质谱检漏仪或者氦气检漏系统。

很多锂电池公司了解到在密封性能检测方面,使用氦检取代传统气检,在检漏效率和检漏精密度领域可以实现明显提高。

安全是动力电池永恒不变的话题。现阶段,各种新能源车电池厂家均在积极主动改善生产制造技术和更新生产线,从制造层提高产品质量。与此同时电池厂家也在使用各种各样检查方式进一步提升电池的安全系数,在其中泄露检验是严格把关电池安全性不可或缺的重要环节。

大家都知道,泄露会让锂电发生锂电池电解液蒸发、水份渗透到、发胀等许多问题,从而造成锂电性能下降乃至着火发生爆炸。电池外壳的密封性能直接决定了电池的安全系数,因而提升锂电泄露检验的精密度和工作效率尤为重要。

现阶段,很多锂电池公司了解到在密封性能检验方面,使用氦检取代传统式气检,在检漏效率和检漏精度方面可以达到大幅提升。

电池模组和电池包往往都配有某种冷却通道,这些通道利用水和乙二醇混合物或从汽车的空调系统中流过的制冷剂进行冷却作用。不仅如此,控制电池运行的电子模块通常也会在水和乙二醇混合物或制冷剂的作用下进行一定程度的冷却。所以对于冷却系统而言,避免冷却水或制冷剂的泄漏至关重要。采用水和乙二醇混合物的冷却,一般情况下,会设置10-3 mbar l/s(0。06 sccm)的泄漏率作为阈值。而制冷剂回路则须将泄漏率保持在10-5 mbar l/s范围内。

电池包通常安装有外壳。而外壳通常须符合 IP67(或者更高要求)水防护等级,其泄漏率处于5*10-3 mbar l/s范围内。

电池组冷却回路泄漏测试

测试电池组冷却回路时,建议先排空电池的冷却回路, 然后重新填充氦气。之后,在检测区域移动氦气检漏仪的吸枪,以扫描所有焊接/铜焊结构。如果存在泄漏,氦质谱检漏仪会检测到从泄漏口散逸的氦气。反复来回移动吸枪嘴可确定准确的泄漏区域。而检漏仪将检测到泄漏率较高的地方, 从而找到确切的泄漏点。

在预定义区域通过吸枪检漏执行泄漏测试

大型电池包须通过手动或机器人吸枪检漏来进行测试。先向电池包外壳填充合成气体(氢气5%,氮气95%),再使用氦气吸枪检漏仪的吸枪在可能泄漏的区域移动检测(人工操作或机器操作均可)。如果吸枪嘴移动时经过泄漏口,它可检测到逸出气体中的氢,从而确定泄漏点。

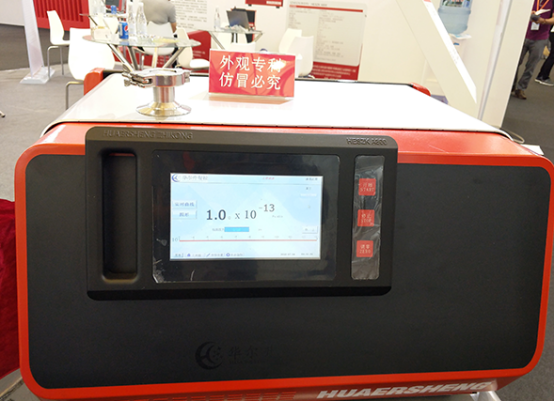

从产品质量提升角度来看,电池厂会越来越重视氦检,同时也对氦检设备企业提出更高的要求。而华尔升致力于提供更可靠的氦质谱检漏设备,为锂电行业带来新的氦检思路和方案,进一步提升国产电池安全和性能。氦质谱检漏仪有完整的产品线, 从便携式氦质谱检漏仪到检漏模块, 提供负压检漏 (真空法) 和正压检漏(吸枪法), 满足各种应用。 氦质谱检漏仪满足单机检漏, 也可集成在检漏系统或 PLC。

华尔升针对新能源动力锂电池行业自主研发的全自动氦检专机,在铝壳锂电、塑料锂电、方形锂电、圆柱电池的壳体注液前检漏(中间检)电池注液封氦后检漏(成品检)的检漏过程中性能稳定可靠。

好了,以上就是有关氦质谱检漏仪应用于锂电电芯的介绍,希望可以帮助到大家~

;